在工业生产环境中,抛光车间因其特殊的工作性质对空调系统提出了严苛的要求。这类车间在加工过程中会产生大量金属粉尘和有机溶剂蒸汽,这些物质与空气混合后极易形成爆炸性混合物。根据国家防爆电气设备标准GB3836和安全生产相关法规,此类场所必须配备专用防爆空调系统,而防爆嵌入式空调与风管防爆空调的组合方案正成为现代抛光车间环境控制的重要选择。

一、抛光车间的特殊环境要求

抛光工艺产生的金属粉尘粒径通常在0.1-10微米之间,铝镁合金粉尘的爆炸下限浓度仅为20g/m³。某汽车轮毂制造企业的实测数据显示,在无除尘措施的情况下,抛光区域粉尘浓度可达45g/m³,远超安全标准。同时,使用的抛光蜡、溶剂等有机物挥发形成的蒸汽与空气混合后,其最小点火能量低至0.2mJ,相当于人体静电放电能量的1/10。这种复合型爆炸风险要求空调系统必须同时具备粉尘防爆(DIP)和气体防爆(EX)双重认证。

二、防爆嵌入式空调的技术特性

1. 防爆结构设计

采用全封闭式防爆箱体结构,箱体钢板厚度≥2mm,接合面间隙严格控制在0.15mm以内,符合GB12476.1标准要求。压缩机、风机等运动部件均采用无火花设计,电机防护等级达到IP65,能阻止粉尘进入内部电气元件。某品牌产品实测表明,其箱体可承受1.5MPa的内部爆炸压力而不变形。

2. 智能控温系统

集成PID精确控温算法,温度控制精度达±0.5℃。通过防爆型温湿度传感器实时监测,当检测到环境温度超过设定值2℃时自动启动应急降温模式。某不锈钢制品厂的运行数据显示,该系统可将车间温度稳定维持在24±1℃的工艺要求范围内。

3. 多重安全保护

配置电流过载、电压异常、冷凝器过热等8重保护机制,所有电气元件均通过ATEX认证。特别设计的防爆接线盒采用双重密封结构,确保即使在粉尘堆积情况下也不会引发短路火花。

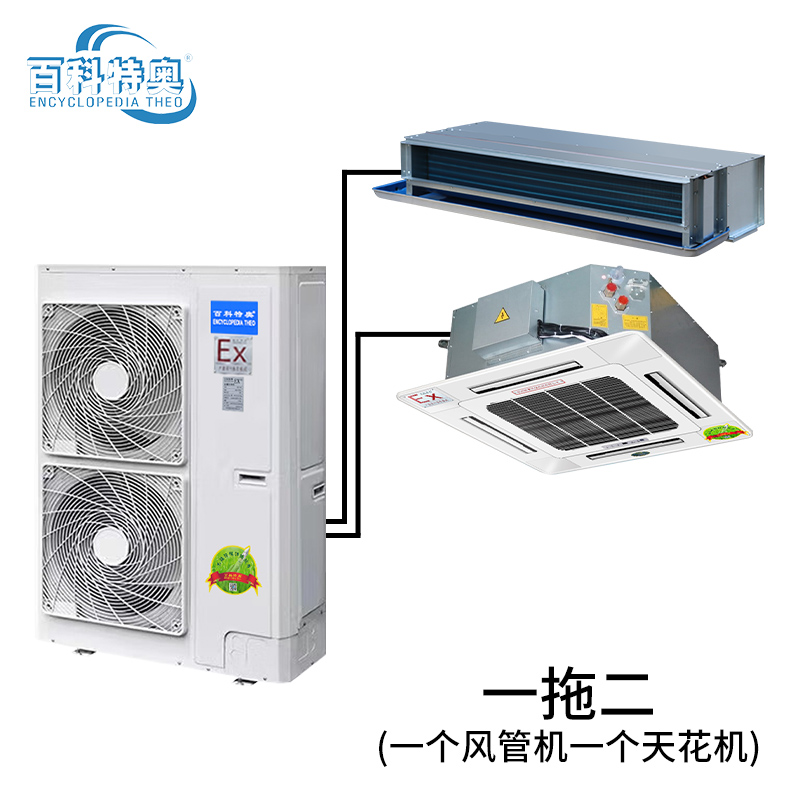

三、风管防爆空调系统的优势

1. 分布式送风设计

采用耐压防静电风管系统,风管采用304不锈钢材质,内壁电阻值<1×10⁶Ω,有效导除静电。根据车间面积计算的风管布局可实现全区域气流组织,某大型五金加工厂的实测数据显示,该系统能使车间各工作位风速差异控制在0.2m/s以内。

2. 三级过滤净化

初效过滤器可拦截≥5μm颗粒,中效过滤器处理≥1μm颗粒,末端高效过滤器对0.3μm颗粒过滤效率达99.97%。配套的自动清灰装置每8小时脉冲反吹一次,确保系统阻力始终维持在150Pa以下。

3. 节能运行模式

采用EC后向离心风机,比传统风机节能40%。热回收装置可回收65%的排风能量,某企业实际运行数据显示,年节约电费达18.7万元。

四、系统集成方案实施要点

1. 分区控制策略

将车间划分为核心抛光区、半成品区、物料暂存区三个控制区域。核心区换气次数设计为20次/h,其他区域12次/h,通过压差传感器保持合理气流走向。

2. 智能监控平台

集成PLC控制系统,实时显示各区域温湿度、粉尘浓度、设备运行状态等参数。当任一监测点粉尘浓度达到爆炸下限的30%时自动声光报警,并联动除尘系统加大处理量。

3. 维护保养规范

制定严格的维护周期:每周检查过滤器状态,每月测试防爆结构完整性,每季度校准传感器精度。建议建立设备健康档案,记录每次维护的详细参数变化。

五、实际应用案例分析

广东某卫浴配件企业抛光车间面积2800㎡,原使用普通空调年发生3次因粉尘积聚导致的设备故障。改造后采用4台10HP防爆嵌入式空调配合风管系统,配合原有除尘设备,实现:

- 车间粉尘浓度控制在8mg/m³以下

- 空调系统能耗降低32%

- 产品表面光洁度合格率提升5.2个百分点

- 设备故障率下降至0.3次/年

该案例证明,专业的防爆空调系统不仅能保障安全生产,还能提升工艺质量和经济效益。随着《工贸企业粉尘防爆安全规定》等法规的严格执行,防爆空调正从合规要求转变为提升企业核心竞争力的重要装备。建议企业在选型时重点考察供应商的防爆认证资质、同类项目经验和全生命周期服务能力,确保系统长期稳定运行。